類を見ない「動静脈一貫モデル」 米社買収で事業拡大 50年以上取り組む「サーキュラーエコノミー」豊田通商

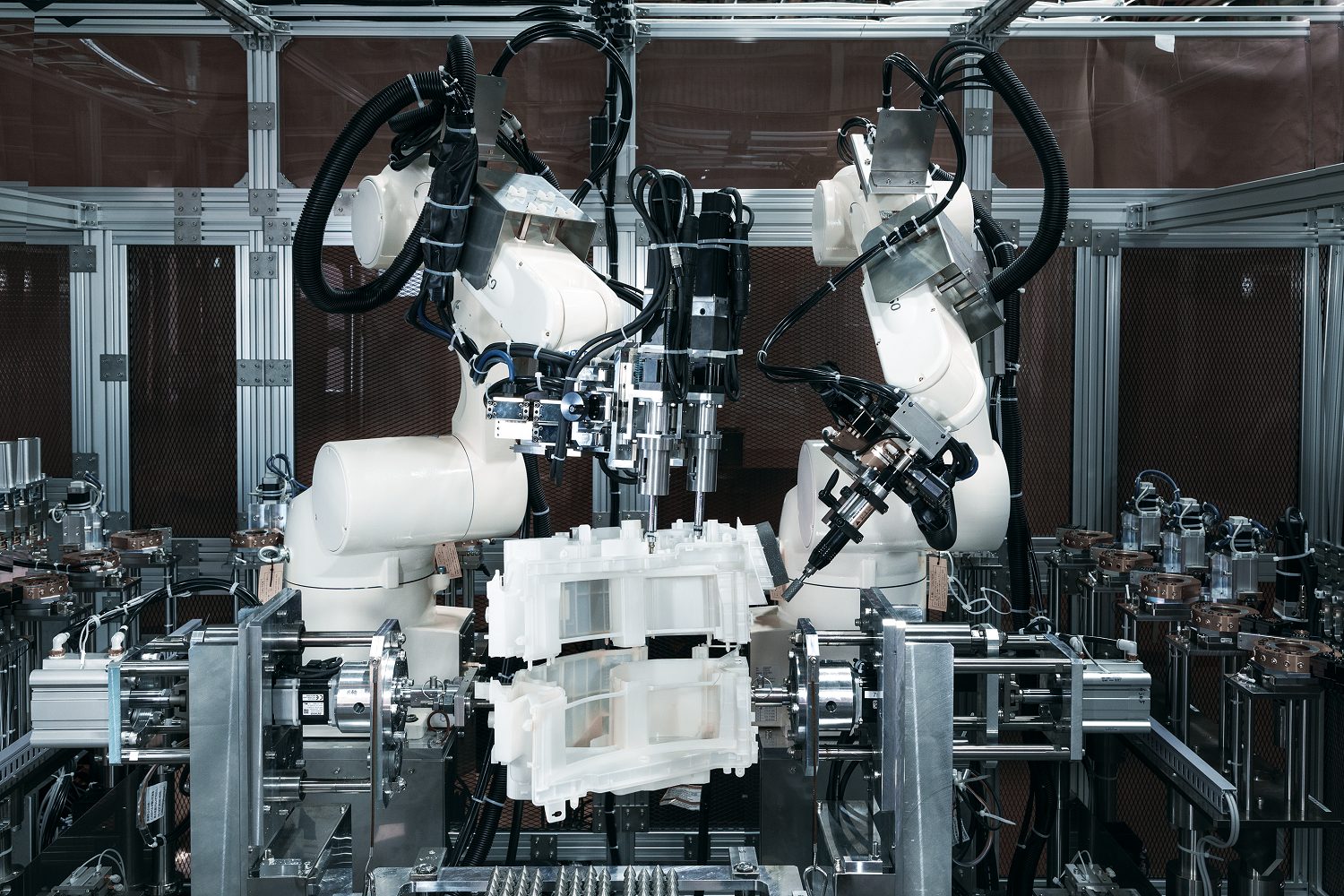

米国西海岸。巨大なクレーンが廃車の山をつかみ上げ、頑強なシュレッダーへ放り込む。轟音とともに砕かれた鉄片は破砕、選別され、再び、自動車のボディーへと生まれ変わる―。

このダイナミックな「循環」の最前線に立つ豊田通商に話を聞いた。

米リサイクル大手ラディウス社(豊田通商提供)

商社の枠に収まらないもう1つの「顔」

トヨタグループ唯一の総合商社、豊田通商。世界約130カ国・地域で食料、エネルギー、金属など幅広い分野を展開する巨大商社ですが、同社には一般的な商社の枠には収まらない、もう1つの「顔」があります。

それは、自動車産業の「黒子」として、生産・販売という「動脈」部分を知り尽くしていると同時に、廃棄・再資源化という「静脈」部分の実業機能をも自ら保有している点です。

2025年7月に米国のリサイクル大手Radius Recycling(ラディウス社)の買収を完了し、その「静脈」機能をグローバル規模へと一気に拡大させ、リサイクル業界を驚かせました。欧州の環境規制や廃自動車の不足が叫ばれる中、なぜリサイクル事業へ巨額投資を行うのか。1970年代から続く「サーキュラーエコノミー(循環型経済)」への挑戦と、その戦略の全貌を追います。

50年のリサイクル実績

商社といえば、通常は資源のトレードや事業投資などが主戦場となりますが、同社は自動車産業を核とし、その裾野の広さを生かして独自のポジションを築いてきました。特に際立つのが、リサイクル資源の有効活用へのこだわりです。「サーキュラーエコノミー」の実現に向けて動き出したのは、この言葉すら定着していなかった1970年代のことです。

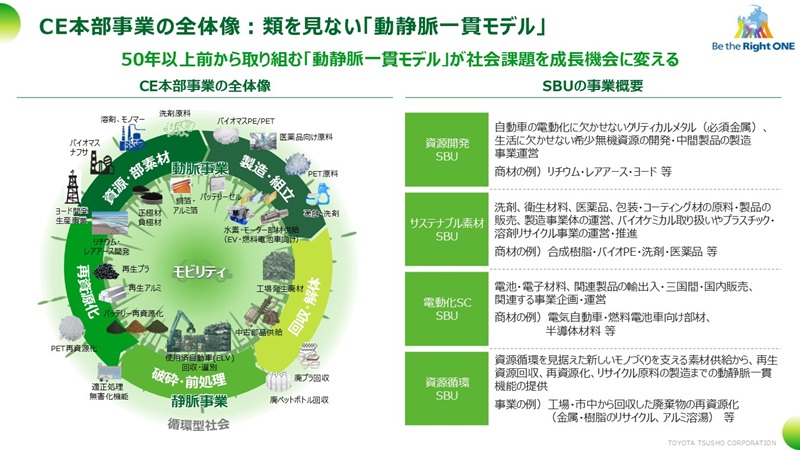

現在、同社は「サーキュラーエコノミー本部」「サプライチェーン本部」「モビリティ本部」「アフリカ本部」など8つの営業本部を持ちますが、最大の強みはビジネスモデルにあります。

サーキュラーエコノミー本部の事業全体像(豊田通商提供)

自動車を作る・売るという「動脈側」の論理やニーズを熟知しながら、同時に廃車(ELV:End of Life Vehicle)やプラスチックの回収・再資源化を行う「静脈側」の工場や設備を自社で保有している点が大きな特徴です。

同社はインドや中国、北米、イギリスなど世界13カ国で廃車の解体や金属リサイクルをグローバル展開。工場や市中でのスクラップ回収、使用済み自動車の回収のほか、廃バッテリーのレアメタル(希少金属)再資源化、廃プラスチック、廃アルミの再資源化といった工程にも乗り出しています。これが、「製造」「販売」といった動脈事業につながる「回収」「再資源化」の静脈事業です。廃棄物を単なるゴミとして処理するのではなく、適正に加工して再び資源として動脈側へ戻す。この「動静脈一貫モデル」が競争力の源泉となっているのです。

迫る危機(1)資源枯渇

なぜ今、この「動静脈一貫モデル」が脚光を浴びているのか。背景には、自動車産業が直面する2つの大きな危機があります。それは「資源の枯渇」と欧州を中心とした「法規制の強化」です。

そもそも、リサイクルの「原料」となるELVが不足しています。自動車リサイクル促進センター(東京都)によると、国内のELV発生台数は長らく年間300万〜350万台で推移していましたが、近年は減少傾向にあります。

円安を背景に性能の優れた日本の中古車が海外で人気を博していることや、コロナ禍以降の半導体不足で新車供給が遅れたことなどが要因です。2025年のELV発生台数は、過去最低だった2024年の260万台をさらに割り込むと予測されていて、国内のリサイクル業界にとって、原料確保は死活問題となりつつあるのです。

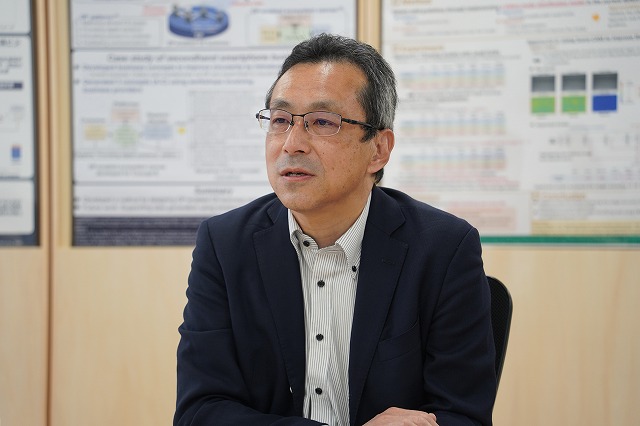

豊田通商リバースサプライチェーン事業部の室井寿彦部長

リバースサプライチェーン事業部の室井寿彦部長は「欧州を起点に、樹脂やバッテリーを中心に再生材でものづくりをしようという大きな流れが起きています。自動車産業も再生材をベースにしたものづくりに変えていかないといけない局面に立たされているのです」と背景を説明します。

業界に求められているのは、使い終わった車を再び車の素材に戻す「水平リサイクル(Car to Car)」です。室井部長は「再生材は生産活動で計画的に作られるものではなく、あくまでも発生品。いつ、どこで、どれだけの量が、どのような品質で出てくるか分かりません。この変動要素をできるだけ排除し、自動車メーカーが使える安定した量と品質を供給することが私たちの大きなチャレンジです」と言い切ります。

迫る危機(2)欧州の法規制強化

追い打ちをかけるのが、環境先進国である欧州の動きです。欧州連合(EU)は2000年に「ELV指令」を制定し、廃棄物の管理を厳格化してきました。これは単なる廃棄物の管理にとどまらず、製品の設計段階から環境配慮を義務化し、鉛や水銀といった有害物質の使用制限やリサイクル率の目標を設定した点で画期的なものでした。

しかし、この指令についての解釈や基準が国ごとに異なることなどから規制の運用に差が生まれてきました。そこでEUは2023年に、さらに踏み込んだ「ELV規則案」を発表しました。

ここで衝撃を与えたのが「リサイクル材の使用義務化」です。従来の廃棄時の目標に加え、新車を作る際に「プラスチックの25%を再生材とし、そのうち20%は廃車由来でなければならない」といった具体的な要件が課される見通しとなったのです。

つまり、将来的には「再生材を使わない車は欧州市場で売れない」という事態になりかねないのです。

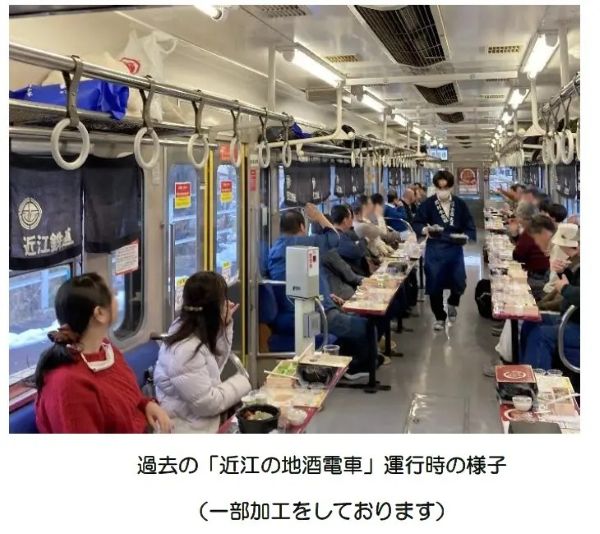

高機能素材事業部の藤井康弘部長は「規制自体は数年前から議論されていて驚きはありませんが、実際にそれを達成できるかというと業界全体が手探りの状態です」と打ち明けます。

豊田通商高機能素材事業部の藤井康弘部長

日本での廃車台数が減少傾向にある中、規制に対応したくても資源そのものが国外に流出していることが最大の懸念材料です。藤井部長は「今後、再生資源の獲得競争が激化することは必至。2030年に需要が増えて集めようとしても手遅れです。だからこそ、私たちは需要が少ない今のうちから国内で原料ソースの確保に動いているのです」と危機感を示しています。高品質な再生資源の確保は喫緊の課題なのです。

米ラディウス社を完全子会社化

国内での地盤を固める一方で、同社は2025年7月、世界を驚かせる一手に出ました。米リサイクル大手、ラディウス社(本社オレゴン州ポートランド)の完全子会社化です。

ラディウス社は1906年創業で今年120周年を迎えます。事業内容は主に「金属スクラップの再生事業」「廃車の回収および部品販売事業」「電炉事業」の3つ。従業員は3000人を超え、米国、カナダ、プエルトリコに自動車解体施設や金属リサイクル施設など100以上の拠点を持つ北米トップクラスのリサイクル企業です。

資源循環の分野では過去最大級となる9億ドル(約1300億円)超を投じた「大きな案件」。この買収の狙いは明確です。

第1に圧倒的な「量」の確保です。日本国内でELVが減少する中、世界最大の自動車消費国であり廃棄国でもある米国の資源を押さえることは、グローバルなサプライチェーンを維持するために不可欠だったのです。

第2に「資源循環プラットフォーム」の構築です。ラディウス社の持つ広大な回収ネットワークと、豊田通商が持つ選別・加工・再生材の品質作り込みのノウハウ、そしてトヨタグループという「出口」を組み合わせることで、米国のみならずグローバル規模で「動静脈一貫」の巨大なループを構築するとともに、先々ではそのループを他の産業にまで拡大するという戦略です。

ラディウス社の買収について、室井部長は「2年半ほど前から検討してきました」とした上で「再生材のベースとなる母材を、安定的に確保する必要がありました。米国市場は欧州ほどサーキュラーエコノミーへの関心が高くないため、グローバルへの再生材供給基地という視点で注目した市場だったといえます」と解説します。

だからこそラディウス社が持つ圧倒的な「量(集める力)」と、同社が日本で培ってきた「質(選別する力)」を掛け合わせることで、巨大な化学反応を起こすことができると考えたのです。

同社はカーボンニュートラル実現への取り組みとして「資源循環・3R事業」に対し、2030年までに約2500億円を投じる計画を掲げています。ラディウス社の買収はその中核をなすものであり、トヨタ自動車をはじめとする自動車メーカーへのリサイクル素材供給能力は飛躍的に拡大することになります。

グループ会社が総力結集

同社が取り組んでいるのは、単なるリサイクルではなく、水平リサイクルです。しかし、これは技術的に極めて高い難易度が要求されます。自動車は「安全」の塊であり、車体に使われる鋼板やアルミには厳密な成分調整が求められます。不純物が混じったスクラップ由来の素材をそのまま使えば、強度不足などの品質リスクに直結する恐れがあります。ここで、50年以上にわたって培ってきたグループ企業の知見や経験が生きてきます。

1970年に設立された「豊田メタル」(愛知県半田市)は、ELVをシュレッダーで破砕、鉄・非鉄スクラップを高度に選別し、リサイクル素材を生産する技術を持ち、「豊通リサイクル」(同県豊田市)はELVからの触媒やレアメタル回収を手がけ、「豊田ケミカルエンジニアリング」(同県半田市)は廃液などの産業廃棄物の焼却による無害化・減容化処理に加え、近年では車載用バッテリーの再資源化も担っています。

さらに近年注目されているのが樹脂(プラスチック)のリサイクルです。2018年に設立された「プラニック」(静岡県御前崎市)は、従来は再利用が難しかった自動車破砕残渣由来の廃プラスチック等の高度な選別・再資源化に取り組んでいます。

ASR(自動車破砕残渣)由来を含む回収されたプラスチック(左)と再生されたコンパウンドペレット(プラスチックの原料)(豊田通商提供)

「サーキュラー・コア」を設立

トヨタグループはサーキュラーエコノミーへの取り組みのスピードを緩めません。2024年8月、グループ企業間の連携するための新たな枠組みとして一般社団法人「サーキュラー・コア」(名古屋市)を設立しました。これは、トヨタ自動車、豊田通商、アイシン、デンソー、トヨタ中研を中核に、トヨタグループ11社を会員企業とする法人です。

主な役割としては資源循環の促進に向けた(1)動脈産業と静脈産業間の課題抽出(2)CE関連技術の探索および実用化(3)実証による事業性検証を担う予定です。「どこまでの品質なら使えるか、どうすればその品質のものを作れるか、というすり合わせを行っています」と室井部長は補足します。

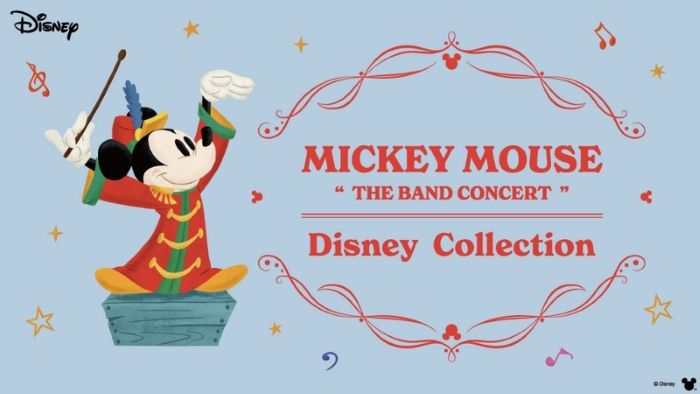

再生プラスチックを初採用

金属以上に技術的なハードルが高いのがプラスチック樹脂の水平リサイクルです。これまでは燃やされていたミックスプラスチックから、比重選別などでポリプロピレン(PP)だけを抽出し、再び自動車の部品に戻す。この技術を生かして製造されたプラスチックが「クラウン」のフロントフェンダシールや「RAV4」のボディアンダーカバーに初めて採用されました。

車両底部に装着するボディアンダーカバー(提供:小島プレス工業、小島産業)

ボディアンダーカバーは、走行中の飛び石や水、泥などから車体を保護するために車両底部に取り付けられる部品であり、空力性能や燃費性能にも影響し、耐久性、強度、寸法精度など複数の品質要件を同時に満たす必要があります。

一方、ASR由来の廃プラスチックは複数素材が混在していることから、材質ごとの選別や品質の安定化が難しく、こうした要求水準の高い自動車部品への適用は技術的な課題が多いとされてきました。本事例では、ASR由来廃プラスチックについて高度な選別・処理工程を経ることで、物性のばらつきを抑制し、自動車部品に求められる品質要件を満たす再生材料の製造を実現しています。

このように、従来は用途が限定されていたASR由来プラスチックについて、技術的課題を一つ一つ克服しながら部品適用に至った点は、Car to Carリサイクルの実装に向けた重要な示唆を与える取り組みといえます。

藤井部長は「現在は黒色の部品や見えない部分への採用ですが、今後は内装部品など、より付加価値の高い領域への採用を目指していきます」と期待を寄せます。

静脈産業を次の成長市場へ

「循環型社会は自動車業界だけでは実現できない」。

同社幹部らはそう口にします。良質な材料を仕入れて優れた製品を作るのが「動脈側」の役割ならば、不安定な質と量の廃棄物を、適正に加工して再利用可能な資源へと生まれ変わらせ、動脈側へ還流させるのが「静脈側」の役割です。

EUの法規制強化への対応、資源枯渇への備え、そしてカーボンニュートラル(脱炭素社会)の実現。これらに対し「グローバルな製造業の裏側を支える巨大な静脈インフラ」となることで答えを出そうとしているのです。

室井部長、藤井部長ともに「リサイクル産業は地産地消が基本」と声をそろえます。その上で「2030年の本格普及までの間、いかに原料を確保し事業を継続していくかが正念場」と気を引き締めます。

豊田通商の今井斗志光社長は「資源循環は止まらないメガトレンドになっている」とした上で「米国の電炉で作られた鉄がトヨタ自動車で使われて、車が廃車になったら鉄スクラップになって回ってきて、またリサイクルという循環になれば理想だ」と話します。

「新しい資源循環のあり方をデザインし、未来の子供たちに、より良い環境・新しい豊かさを届ける」。サーキュラーエコノミー本部のミッションは、単なるスローガンではありません。半世紀以上にわたり磨き続けた現場力と、米国をも巻き込んだグローバル戦略によって、同社は静脈産業を「コストのかかる後始末」から「新たな価値を生む成長市場」へと変えようとしています。

自動車業界は100年に一度といわれる大変革期を迎えています。資源は、地下から「掘り出す」時代から、地上で「戻す」世代に変わりつつあるのです。

編集部からのお知らせ

新着情報

あわせて読みたい

自動車リサイクル促進センター