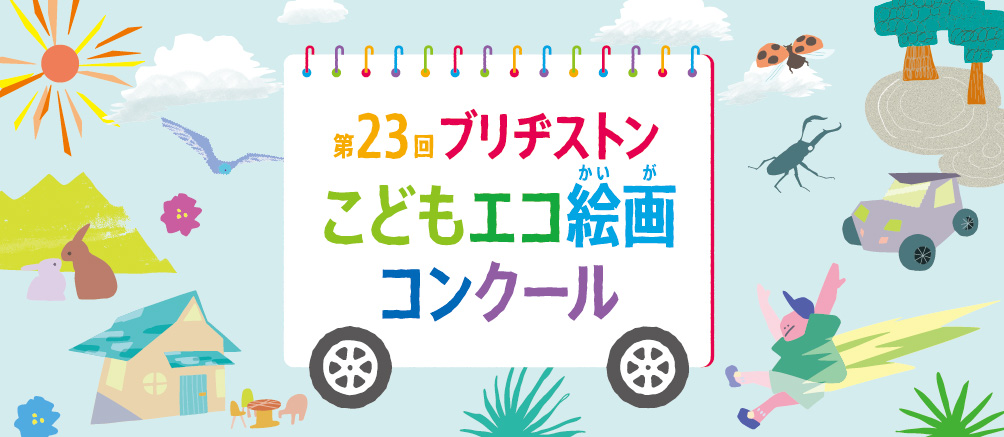

「タイヤ水平リサイクル」実現目指す 精密熱分解技術駆使 実証プラント建設中のブリヂストン

国内タイヤ首位のブリヂストン(東京)は、「サーキュラーエコノミー(循環型経済)」の実現に向け、使用済みタイヤを「資源」として、再び「原材料」に戻す「タイヤ水平リサイクル」の取り組みを積極的に進めています。

サーキュラーエコノミーとは、限りある資源を無駄なく循環(circular)させ、生産や消費などあらゆる段階で資源の効率的、循環的な利用を図りつつ、新たな付加価値を生み出していこうとする経済システムです。これまでの大量生産・大量消費型のビジネスモデルから脱却し、持続可能(sustainable)な社会の実現を目指そうという取り組みで、先進的な欧州を中心に世界各国で競うように進められています。

日本では「循環型社会」というと3R(Reduce、Reuse、Recycle)が代表的な取り組みですが、サーキュラーエコノミーでは廃棄物は「ごみ」として排出されるのではなく、新たな「資源」として捉えられている点が3Rとは異なります。

リサイクル業界では、使用済みの素材を加工して同じ製品を作り出すことを「水平リサイクル」と呼んでいます。「Car to Car」「ガラス to ガラス」といった言い方もあり、資源の無駄遣いを抑えた一つの理想の形と言えます。

ブリヂストンの2024年度の経営実績をみると、連結ベースで売上高4・4兆円を上回ります。国内10のタイヤ工場を含む、46工場をグローバルに展開、国内工場で44万トン、米州工場で49万トンなど、グローバルで年間148万トンのタイヤを生産しました。世界のタイヤ市場では14・4%のミシュラン(フランス)に続き、13・3%と世界2位のシェアを誇る世界的なタイヤメーカーです(2023年、売上高ベース)。

原材料が複雑に混じり合うタイヤ

タイヤ生産は複雑で多様な工程をたどります。ゴムとカーボンブラックなどの「配合剤」を混ぜ合わせる「ゴム練り工程」から、「押し出し工程」「ベルト工程」「ビード工程」「コード/カレンダー工程」を経て、部材を1本のタイヤに成型する「成型工程」、熱と圧力をかける「加硫工程」の主に7つの工程を経てタイヤが完成するのです。

ブリヂストンは、タイヤは車の構成部品の中で唯一道路に接する部品として「タイヤは生命を乗せている」ものだと強調、「最高の品質で社会に貢献」を使命としています。

タイヤの原材料は天然ゴムや石油由来の合成ゴムのほか、ナイロンやポリエステルといった「構造材」、炭素微粒子のカーボンブラックなどの「配合剤」といった100種類を超える原材料が複雑に混じり合っているため、分離して再び製品に生かすのは困難とされています。

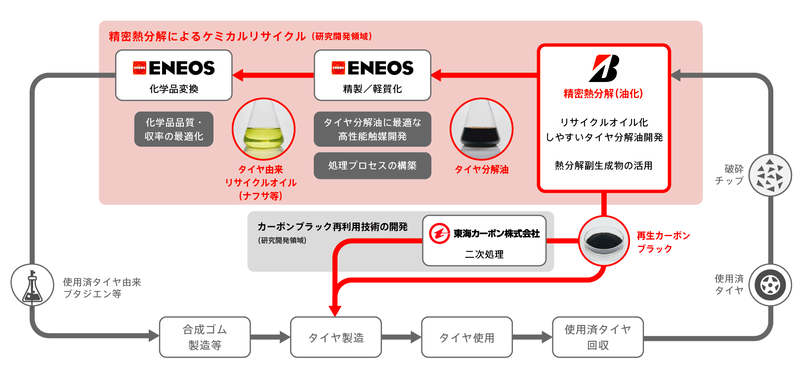

タイヤの水平リサイクルは、熱分解というケミカルリサイクルの方法を用いて行い、タイヤ分解油とカーボンブラックを生成します。

精密熱分解によるケミカルリサイクルの概念図(ブリヂストン提供)

熱分解とは、空気を遮断した無酸素状態で有機化合物を加熱することで、有機化合物を分解する方法です。ブリヂストンは独自の技術を開発し、使用済みタイヤを精密熱分解することで高品質な分解油や再生カーボンブラックを回収する取り組みを進めています。回収した分解油をリサイクルオイル化し、合成ゴムの素原料であるブタジエンなどの化学品を製造することで、再生カーボンブラックとともにタイヤの原材料として再利用される資源の循環を目指しているのです。

実証機で得られた再生カーボンブラック(ブリヂストン提供)

日米欧におけるタイヤリサイクルの現状

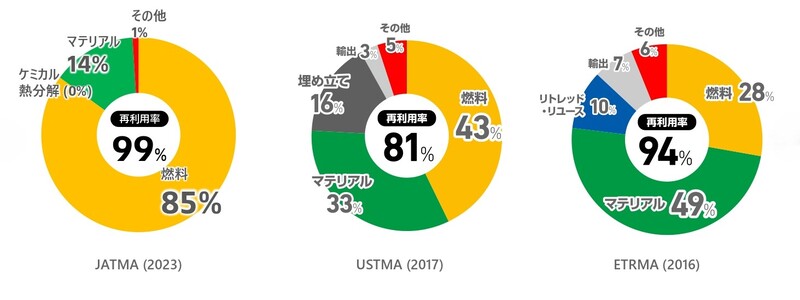

ブリヂストンによると、日本のタイヤの再利用率は99%と高水準ですが、燃料への活用が85%にも上っており、マテリアルとしての再利用は14%です。一方、米国は再利用率81%、燃料43%、マテリアル33%、欧州は再利用率94%、燃料28%、マテリアル49%となっており、各国、地域で取り組み方は様々です。

日米欧におけるタイヤリサイクルの現状(ブリヂストン提供)

日米欧ともに「燃料利用」と「他製品へのマテリアルリサイクル」が主流ですが、再利用時の二酸化炭素(CO2)排出が課題と言われています。ブリヂストンのタイヤ水平リサイクルの取り組みは、使用済みタイヤから分解油や再生カーボンブラックを回収して原材料にする仕組みで、CO2の排出抑制が期待できるといいます。

プロジェクト名は「EVERTIRE INITIATIVE」

ブリヂストンは、タイヤ水平リサイクルの実現に向け、石油元売り最大手のENEOS(東京)や東海カーボン(同)などの企業とタッグを組み、「共創」による事業化の取り組みを開始しました。これは国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の「グリーンイノベーション基金事業/CO2等を用いたプラスチック原料製造技術開発」において採択され、実施する2つの研究開発テーマの1つです。

2022年4月には、タイヤを「EVER(常に・いつも・永遠に続く)」な状態として循環させていきたいという強い思いから「EVERTIRE INITIATIVE」というプロジェクト名を打ち出し、より高い技術力が求められるケミカルリサイクルへの挑戦に乗り出しました。

共創活動を通じて、企業コミットメントである「Bridgestone E8 Commitment」では「Energy:カーボンニュートラルなモビリティ社会の実現を支えること」や「Ecology:持続可能なタイヤとソリューションの普及を通じ、より良い地球環境を将来世代に引き継ぐことにコミットする」などを掲げており、2050年に「サステナブルなソリューションカンパニーとして社会価値・顧客価値を持続的に提供している会社」になることを目標としています。

「最初の油の一滴」に感動

その目標に向けた第1段階として、2023年5月、東京都小平市の研究施設「Bridgestone Innovation Park」に実証機を導入、使用済みタイヤを熱分解(油化)することによって分解油や再生カーボンブラックを生成する実証実験をスタートさせました。施設内の設備の規模などは詳しくは公表されていませんが、実験のおおまかな流れとしては、使用済みタイヤを細かくしたタイヤチップを専門の破砕業者から調達、設備の上部からチップを投入し、熱入れなどの処理を施して熱分解します。

投入するタイヤチップについては、メーカーや車種などの種類は関係ないといい、複数種類のチップが混ざっていても問題はないそうです。一定程度、熱分解が進むと「分解油」と「再生カーボンブラック」が分離した状態で取り出されます。ワイヤーなどの金属片はこれとは別に分離するといいます。

実証機で得られたタイヤ分解油(左)と精製後のタイヤ分解油(ブリヂストン提供)

実証実験当初は連日、いろいろな方法が試されたといいます。ブリヂストンの探索事業開発部門の笠原伸元部門長は「精密熱分解のノウハウが当社になく、ゼロからのスタートでした。試行錯誤を繰り返した結果、装置から最初の油の一滴が取れた時は皆で感動しました」と当時を振り返ります。

インタビューに答えるブリヂストン探索事業開発部門の笠原伸元部門長

量産見据え、関工場に新プラント

その後も、タイヤチップを分解する炉内の温度や分解に費やす時間、投入するタイヤチップの量や種類を変えるなど、あらゆる角度から実証実験は進められました。そして今回、第2段階として、2年以上にわたる実証実験で得られた技術やデータを基にし、分解油や再生カーボンブラックの量産を見据えた技術の確立を目指すことが正式に決まりました。

パイロット実証プラントの起工式(10月21日岐阜県関市、ブリヂストン提供)

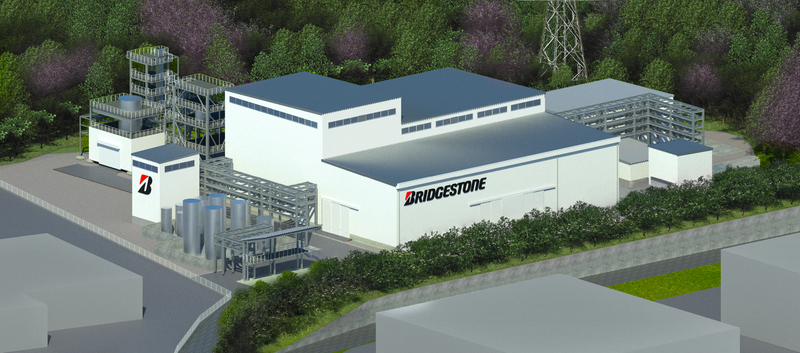

2025年10月には、関工場(岐阜県関市)の敷地内で、さらなる大規模な精密熱分解パイロット実証プラントの建設に向けた起工式が執り行われました。こちらは小平市の設備よりも、はるかに大型の炉を備えた設備で、野球場くらいのイメージだそうです。約1万5000平方メートルの敷地内にこのプラントが完成すると、年間で最大7500トンの使用済みタイヤを処理できるといいます。これは乗用車タイヤ約100万本に相当します。竣工は2027年9月を予定しており、完成後2030年までにはタイヤ水平リサイクルの社会実証・市場創造に向けた本格的な検証を実施するとしています。

使用済みタイヤの精密熱分解パイロット実証プラントの外観イメージ(ブリヂストン提供)

目指すは「原油」

新プラント建設中の今も、小平市の施設で実証実験は続けられていますが、やはり課題はあるといいます。探索事業開発部門の笠原伸元部門長によると「精密熱分解することで油とカーボンブラックが取れるが、ともに高品質のものを取るのは難しい」といいます。そのため「リサイクルの肝である熱分解時の温度や時間、投入するタイヤチップの量など条件付けというか制御の仕方などについて、引き続き、いろいろな条件で組み合わせてデータを集めています」と打ち明けますが、詳しい数値については現時点では非公表とのことです。

最終的にどういう品質の油を取り出したいかとの問いに笠原部門長は「できれば原油に近い品質を目指したい」と抱負を述べました。

加えて、リサイクル事業準備室の加藤貞治室長は「実験に必要なタイヤチップの確保や、再生されたタイヤが通常のタイヤと比較してコストアップにつながらない仕組み作りなど量産に向けた技術の確立だけでなく、プラント操業のノウハウ構築や、ケミカルリサイクル実現を支える人材の育成も進めていきたい」と話しています。

ブリヂストンのリサイクル事業準備室・加藤貞治室長

人口増でタイヤ需要も拡大

国連によると、世界の人口は2025年時点ですでに80億人を突破しました。ほぼ10年ごとに10億人程度が増えている計算で、このままでは2030年に85億人、2050年には96億人に上るとの試算もあります。爆発的な人口増加に伴い、自動車・交通需要も増加の一途をたどるとみられ、今後もタイヤ需要の大幅な拡大が見込まれています。

タイヤ原材料の約半分は化石由来のため、燃焼時にCO2が発生します。世界の自動車の保有台数も2020年の14億台から2050年には約1・5倍の22億台に増加するとの予測もあり、自動車部品メーカーに求められるサステナビリティに関する責任も増えるといえるでしょう。

コンセプトタイヤを初公開

ブリヂストンは、2025年10月30日から東京ビッグサイトで開かれた日本最大の自動車展示会「ジャパンモビリティショー2025」(主催:日本自動車工業会)で、使用済みタイヤを原材料の一部に使って作られたコンセプトタイヤを初公開しました。

ブリヂストンが精密熱分解して得られたタイヤ分解油を、共創パートナーのENEOSが精製、ブタジエンなどの化学品に変換し、リサイクル合成ゴムを製造してブリヂストンに提供。コンセプトタイヤには、この合成ゴムの他にもリサイクル材(再生資源)や天然ゴム等の再生可能資源も使われており、再生資源・再生可能資源が相当量使われています。加藤室長はこのコンセプトタイヤについて「タイヤ水平リサイクルで得られた分解油を用いている点においては世界初の成功といっていいだろう」と自信をみせます。

モビリティショーで公開されたコンセプトタイヤ(ブリヂストン提供)

レースで使用もタイヤトラブルなく

また、11月15日から静岡県の富士スピードウエイで2日間にわたって行われた「ENEOSスーパー耐久シリーズ2025 Empowered by BRIDGESTONE」では、ST-Qクラスの2チームに対して、再生資源・再生可能資源を用いて新たに開発したタイヤを提供しました。これは8月にオーストラリアで開催された世界最高峰のソーラーカーレース「Bridgestone World Solar Challenge」に提供したタイヤと同様の技術を用いたものです。ブリヂストンはモータースポーツ活動を「走る実験室」と位置づけており、水平リサイクルを活用して開発したタイヤの検証の場として期待を寄せています。

実際にこのタイヤを装着して耐久レースに臨んだドライバーからは「タイヤトラブルなく走り切れた」などの感想が寄せられているといいます。

ブリヂストンは、来年はフォーミュラE(FIA Formula E World Championship)にも再生資源・再生可能資源を用いて新たに開発したタイヤを提供する予定といいます。

新体制で臨む水平リサイクルに注目

ブリヂストンは、ステークホルダーに対してグループの企業価値向上に向けた考え方や取り組みを説明する「Brdgestone3.0 Journey Report(統合報告2025)」の中で「サーキュラーエコノミーの実現」と「カーボンニュートラル(脱炭素)の実現」に注力し、独自のサステナビリティビジネスの確立を進めるとしています。

2025年10月23日には、2031年に創業100周年を迎えるのを前に、2026年1月1日付で、石橋秀一最高経営責任者(CEO)が退任し、後任に森田泰博副社長が昇格する人事を発表しました。

「使い終わったタイヤは資源」とブリヂストンは言い切ります。使い終わったタイヤを回収し、新しいタイヤに生まれ変わらせる。限りある資源をどうしたら有効に循環させることができるか。タイヤで世界をリードするブリヂストンが、新体制となってさらに進めるタイヤ水平リサイクルの取り組みには、自動車リサイクル業界だけでなく、国や自治体、産業界など国内外から熱い視線が向けられています。

編集部からのお知らせ

新着情報

あわせて読みたい

自動車リサイクル促進センター

自動車リサイクル促進センター